Proiect PN-III-P2-2.1-CI-2017-0490 27CI/2017 FabLab 3D pentru industria de incaltaminte – 3DFI

Beneficiarul este o companie romaneasca care activeaza in productia manuala, in regim unicat, de incaltaminte personalizata, de tipul Made-to-Order (MTO). Procesul de productie incepe cu clientii care co-deseneaza si co-proiecteaza modelul de pantofi dorit impreuna cu personalul beneficiarului. De asemenea clientii pot selecta materialul/materialele, tipul de talpa, branturi si alte accesorii. Compania lucreaza in regim de colaborare cu diversi designeri in domeniu. In prezent, beneficiarul ofera acest serviciu de productie de incaltaminte presonalizata la nivel local, procesul necesitand prezenta clientului la sediul sau. Totodata, beneficiarul vinde produse in mediul online la nivel european (a se vedea www.allxshoes.com), insa doar produse clasice care nu pot fi personalizate, motiv pentru care ar dori sa isi extinda activitatea din mediul online (e-commerce) si pe segmentul de produse personalizate. Piata de produse MTO este in crestere accentuata in toata Europa, inclusiv in Romania datorita preferintelor manifestate de clienti pentru produse unicat care sa le reflecte gusturile, personalitatea si grupul social din care fac parte. In acest context, proiectul isi propune sa dezvolte o solutie de personalizare ‘la distanta’, adica utilizind mediul online, clientii putand selecta optiunile de personalizare fara a mai trebui sa se deplaseze la sediul beneficiarului (pe baza unor masuratori ale piciorului pe care si le vor lua singuri, toate informatiile necesare acestui proces fiind oferite de producator). Acest lucru prezinta mai multe avantaje atit pentru beneficiar care isi extinde astfel activitatea si isi mareste numarul de clienti si in afara orasului unde isi are sediu, cit si pentru clienti care obtin produsul dorit economisind timpul de deplasare si asteptare la sediul producatorului de pantofi. In procesul de realizare al pantofilor, pasul principal al productiei il reprezinta obtinerea calapodului care sa integreze perfect dimensiunile (marimea) pantofilor comandati, cat si modelul acestora. Conform DEX2009, calapodul este o „piesă de lemn în forma labei piciorului, folosită la confecționarea încălțămintei sau pentru a menține forma acesteia”. In mod traditional, calapodul este realizat din lemn de esenta tare pentru a putea rezista la etapele de productie ulterioara (incalzire, deformari mecanica, intindere piele, vopsire, etc.). In ultimii ani, din motive ecologice si de cost, lemnul a fost inlocuit cu metal. Aceste calapoade „clasice”, considerate materiale consumabile, sunt achizitionate de la alte companii (in special companii externe din Turcia si China), ceea ce face ca pretul produsului final sa creasca semnificativ. De asemenea calapoadele se achizitioneaza la set (un set continand modelul de calapod pentru toate numerele posibile). Astfel, daca s-ar personaliza calapodul „clasic” pentru fiecare client, pretul de productie si implicit pretul final catre client creste cu cca. 30%. Proiectul propune concret implementarea unei tehnologii aplicate de printare 3D (fabricatie aditiva - FA) pentru realizare in-house a acestor calapoade din materiale plastice rezistente la conditiile ulterioare de procesare. Proiectul isi propune sa introduca proiectarea parametrizata asistata de calculator a acestor calapoade in functie de modelul ales de client, de numar si de material, utilizand un software comercial specializat (ex. Delcam ShoeMakerTM). Aceasta etapa de proiectare va trebui sa tina cont de constrangerile ulterioare din procesul de printare 3D a acestora. Etapa finala consta in selectarea materialului optim si fabricarea calapodului dorit prin printarea 3D cu plastice termorezistente. Aceasta solutie inovativa de proiectare si productie nu este disponibila in Romania, ceea ce asigura beneficiarului un important avantaj competitiv.

Obiectivul general al proiectului il constituie cresterea competitivitatii beneficiarului prin implementarea unei tehnologii parametrizate de proiectare asistata 3D si de printare 3D care sa permita realizarea calapoadelor personalizate/unicat. Obiectivele specifice ale proiectului sunt: OS1. Identificarea procedeului optim de printare 3D in-house a calapoadelor pentru comenzile de incaltaminte unicat (Made-To-Order) prin analiza constringerilor legate de dimensiunile de gabarit ale calapoadelor, de precizia impusa, de rezistenta mecanica si de material; OS2. Identificarea unui material optim pentru printarea 3D a calapoadelor in functie de cerintele ulterioare de productie; OS3. Realizarea unui FabLab (laborator de fabricatie) la sediul beneficiarului, cu proceduri si un flux de lucru bine definite, care sa permita crearea si productia proprie de calapoade.

Rezultate

Metode de proiectare parametrizată 3D CAD utilizate în industria încălţămintei

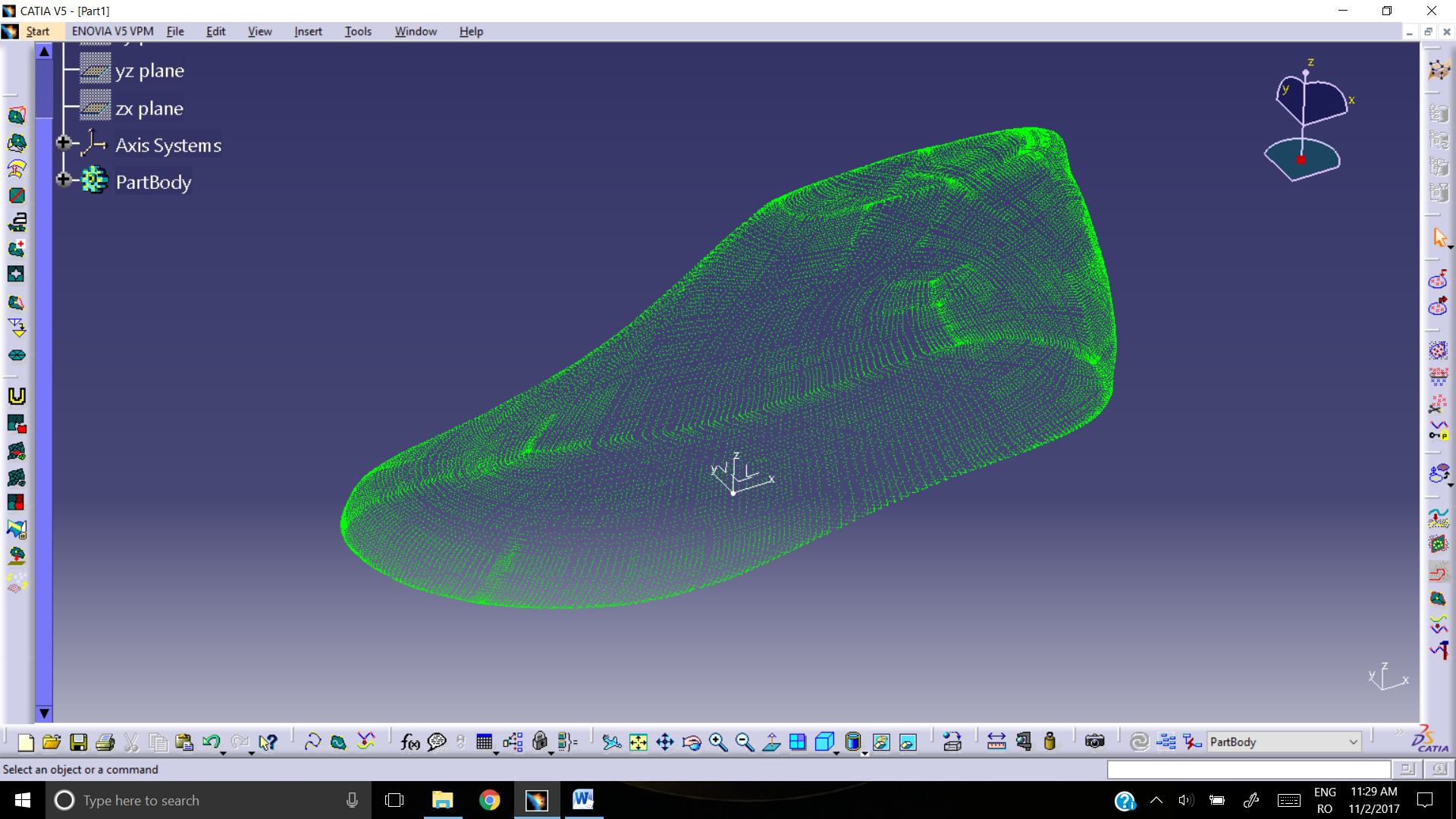

În acest context, prin proiect a fost propusă o nouă abordare care are în vedere automatizarea piciorului pe baza scanării 3D a calapoadelor existente ale diferitelor modele de pantofi, urmată de generarea curbelor definitorii ale formei şi parametrizarea acestora într-un software 3D CAD. Modificarea (personalizarea) calapodului se face pe baza modelului parametric prin schimbarea valorii parametrilor în funcţie de ceea ce măsoară clientul. Schema de principiu a metodei este prezentată în figura 4. Alegerea parametrilor care aproximează forma piciorului s-a bazat pe analiza datelor din literatură, dar s-a urmărit şi ca acestea să poată şi măsurate practic şi uşor de către client (cu ajutorul unui metru de croitorie).

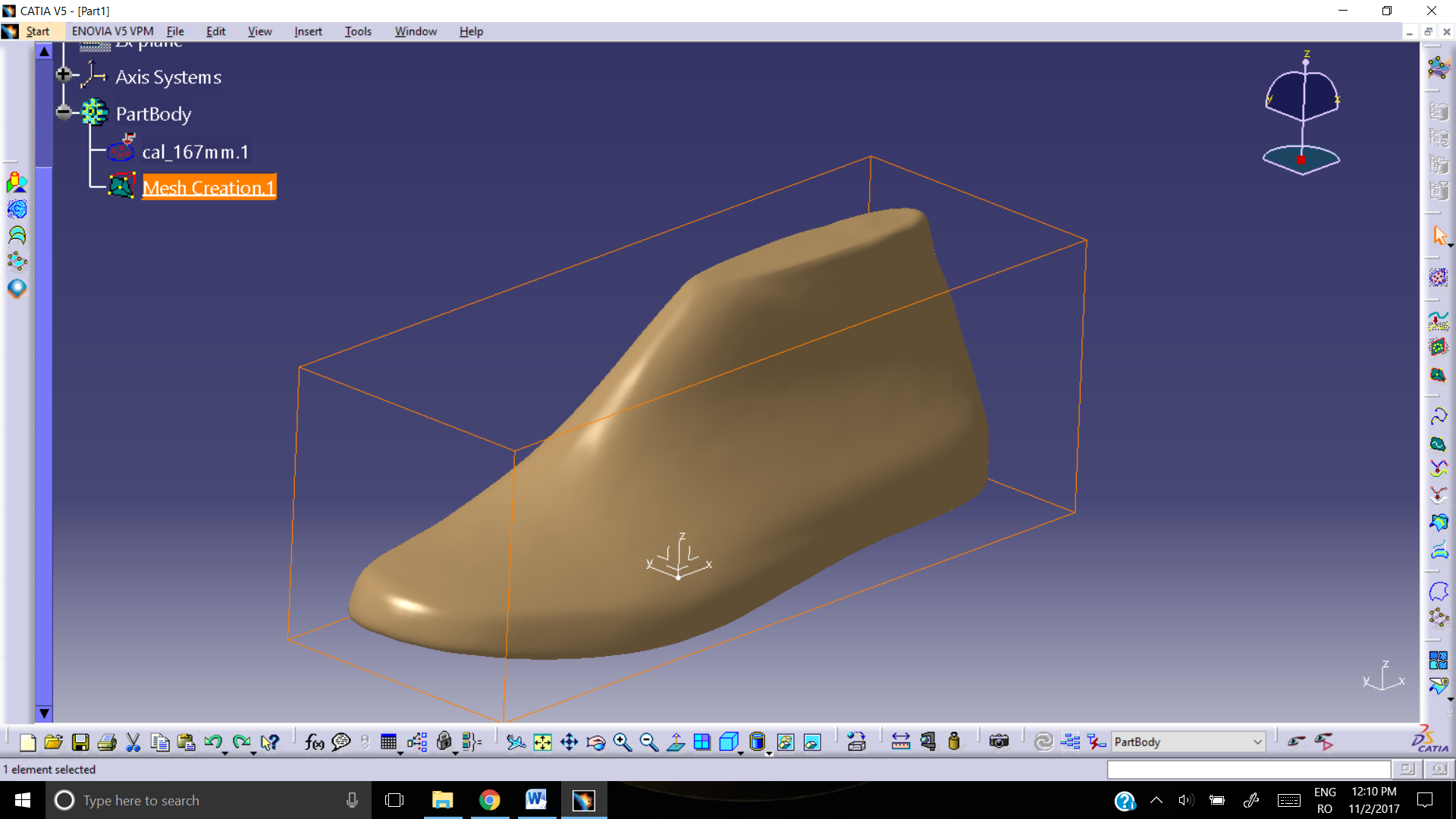

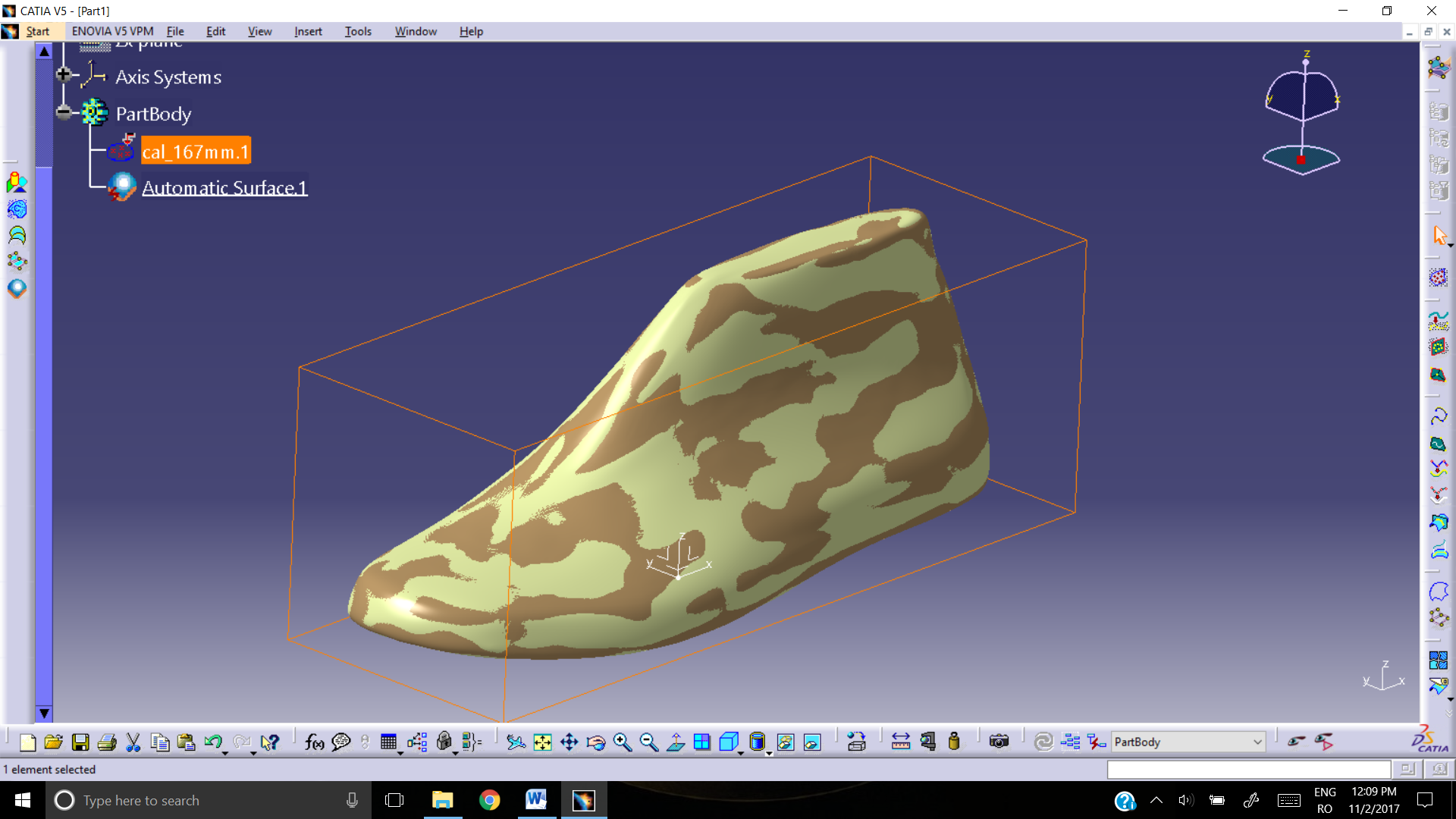

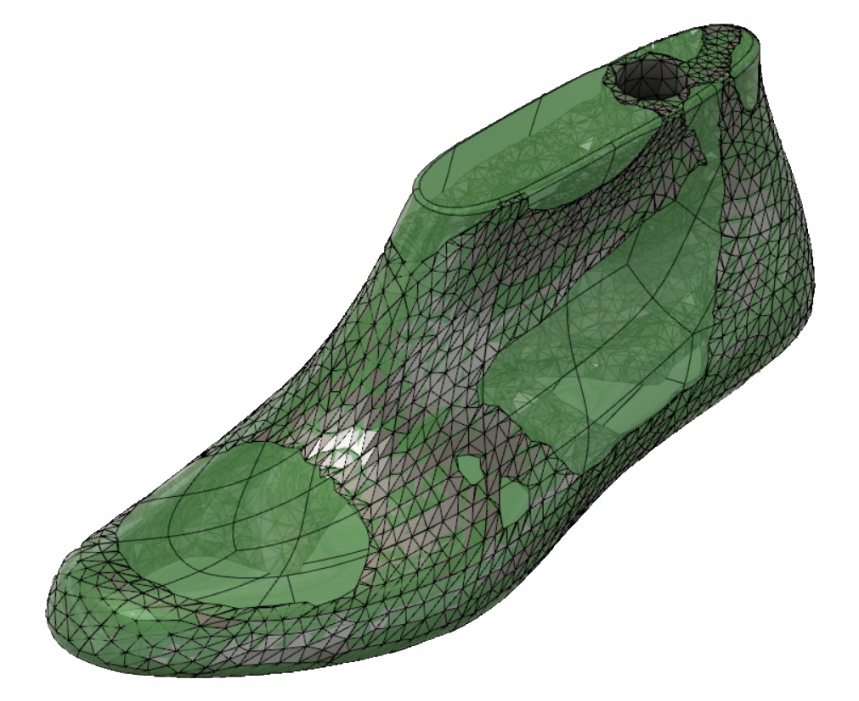

Figura 5 prezintă, ca exemplu, diferite modele de calapoade pentru diferite modele de pantofi. Exemplificarea (studiu de caz) metodei propuse în proiect s-a realizat pentru modelul scanat din figura 6. Importul norului de puncte s-a făcut în aplicaţia de inginerie inversă din CATIA V5 – Digitized Shape Editor, iar reconstrucţia suprafeţelor (fig.7-8) s-a realizat în aplicaţia Quick Surface Reconstruction din CATIA V5 după generarea faţetelor (reţea de triunghiuri).

|

|

|

|

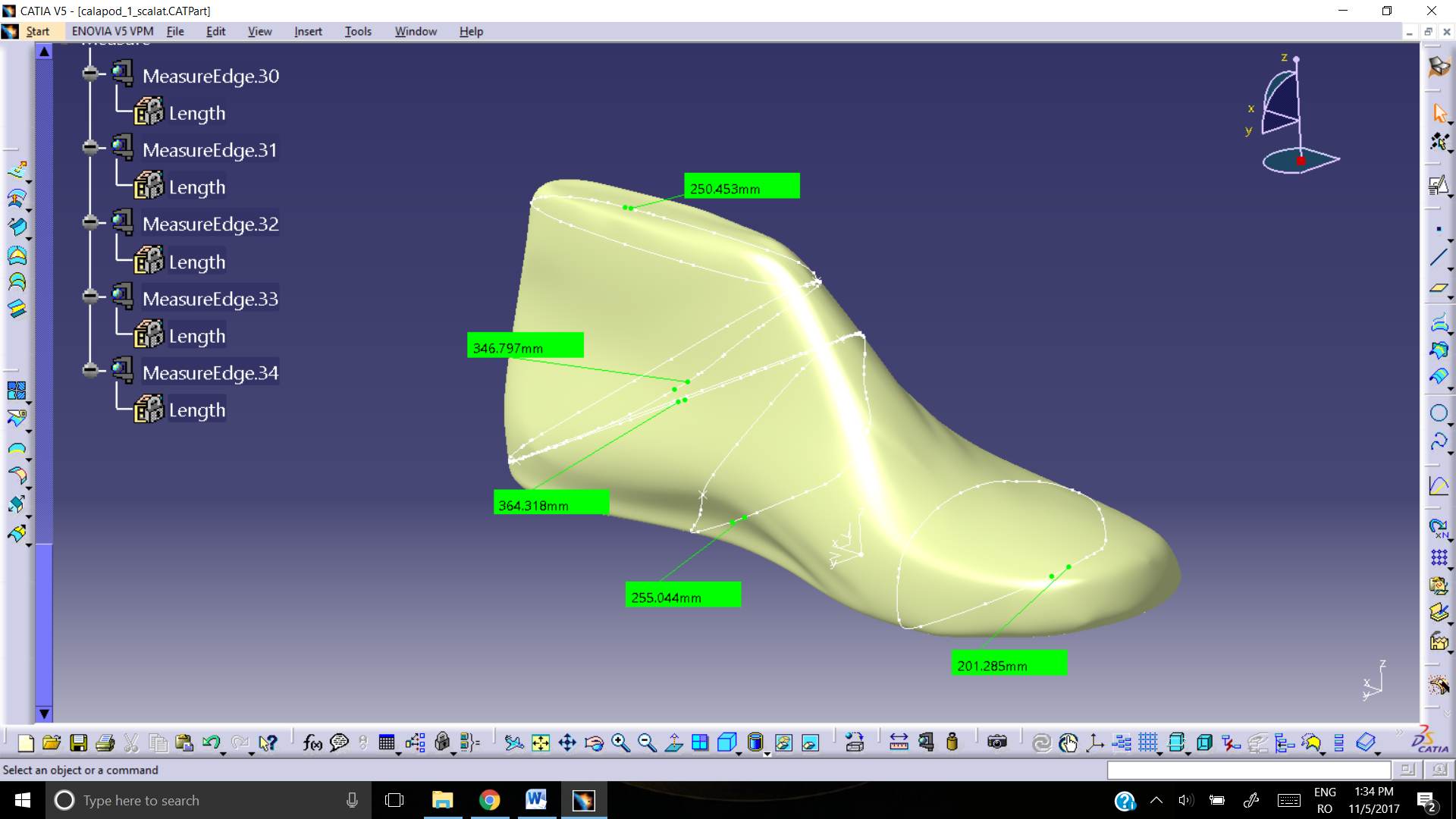

Utilizând informaţiile din literatură (fig.2), pe modelul 3D CAD de suprafaţă sau generat curbele de intersecţie cu planele corespunzătoare (fig.9) dependente de lungimea piciorului. Aceste curbe au fost înlocuite apoi cu curbe spline parametrizate (fig.10) astfel încât lungimea fiecărei curbe (măsurată de client) să producă modificarea corespunzătoare a formei calapodului. Parametrii caracteristici utilizaţi sunt lungimea piciorului, înălţimea articulaţiei şi lungimea curbelor din fiecare plan de secţiune. Reconstruirea modelului 3D presupune generarea şi parametrizarea mai multor curbe, nu doar a celor a căror lungime este măsurată de client (notate cu C1-C5). În caz contrar, modelul virtual al calapodului nu este reconstruit corect. Aceste curbe (fig.11) sunt definite în funcţie de cele măsurate astfel încât forma generală a calapodului să fie păstrată. În proiect, parametrizarea s-a realizat pentru cel mai solicitat model de calapod al beneficiarului.

Identificarea procedeului optim de printare 3D, a materialului de fabricaţie şi a parametrilor specifici de proces

Fabricaţia aditivă (FA) reprezintă „procesul de alipire a materialelor pentru a fabrica obiecte pe baza datelor provenite din modelul 3D, de obicei strat peste strat spre deosebire de fabricaţia prin eliminare de material și cu metodologia fabricării prin redistribuire de material”. Cu alte cuvinte, obiectul este construit în manieră stratificată (2½D), fiecare strat de material aderând la cel precedent până la obţinerea formei complete a obiectului. Modul în care sunt formate straturile şi modul în care se formează adeziunea dintre acestea depinde de tipul de procedeu de FA utilizat şi de materialul de fabricaţie – detalii despre aceste aspecte fiind prezentate în secţiunea dedicată procedeelor de FA. În orice procedeu de FA obiectul este fabricat pornind de la modelul său virtual 3D obţinut: (1) prin modelare utilizând un software 3D CAD cum ar fi: SolidWorks, Solid Edge, Siemens NX, CATIA, Creo, Rhino, Google Sketchup, OpenCAD, 123Design etc.; (2) din nori de puncte generaţi prin utilizarea echipamentelor de scanare, într-o abordare de tip inginerie inversă/Reverse Engineering (RE); (3) prin utilizarea datelor de scanare medicală de tip tomografie computerizată (Computer Tomography - CT) sau rezonanţă magnetică (Magnetic Resonance Imaging - MRI). Modelul virtual tridimensional al piesei sau ansamblului, exportat în format STL sau AMF, verificat şi corectat pentru eliminarea eventualelor erori, este importat în software-ul maşinii de FA şi secţionat cu plane paralele între ele şi perpendiculare pe direcţia de fabricaţie. Datele de secţionare astfel obţinute reprezintă traiectoriile urmate de capul de extrudare, capul de depunere a liantului, capul laser etc. pentru formarea fiecărui strat. Formarea fiecărui straturilor şi apoi a întregului obiect se face prin solidificarea unei răşini lichide fotosensibile, depunerea de filamente de material, lipirea foilor de hârtie, topirea pulberilor etc., în funcţie de tipul de procedeu utilizat şi de materialul de fabricaţie. Plecând de la tipul de piesă care ar trebui să fie fabricat de beneficiar prin mijloace proprii, s-au stabilit mai multe criterii de analiză care au permis identificarea procedeului optim pentru aplicaţie: preţul maşinii de FA, preţul materiei prime, dificultatea service-ului şi mentenanţei maşinii, asigurarea unor caracteristici mecanice minime pentru piesă, dificultatea şi durata operaţiilor de post-procesare. Depunere de filamente de material (FDM/FFF). În acest procedeu de FA obiectele sunt fabricate prin depunere de straturi formate din rânduri de filament de material termoplastic extrudat printr-o duză (fig.13). Traiectoria duzei de extrudare depinde de secţiunile obţinute prin intersecţia modelului STL cu planele de secţionare. Sunt depuse mai întâi perimetrul exterior şi perimetrele interioare, apoi stratul este format prin depunerea de rânduri în zig-zag (raster) la unghiuri de: +45o/-45o, 0o/90o, 30o/120o etc. sau folosind o strategie circulară de umplere a stratului. Obiectul este construit pe o platformă care coboară după depunerea fiecărui strat. Filamentul de plastic este topit în interiorul capului de extrudare şi astfel rândurile de material extrudate aderă unele la altele, iar apoi şi straturile aderă între ele. În procedeul FDM, structurile suport sunt construite pentru susţinerea elementelor în consolă aflate la unghiuri, de obicei, mai mari de 45o faţă de verticală. Acestea trebuie eliminate în etapa de post-procesare.

|

|

|

|

|

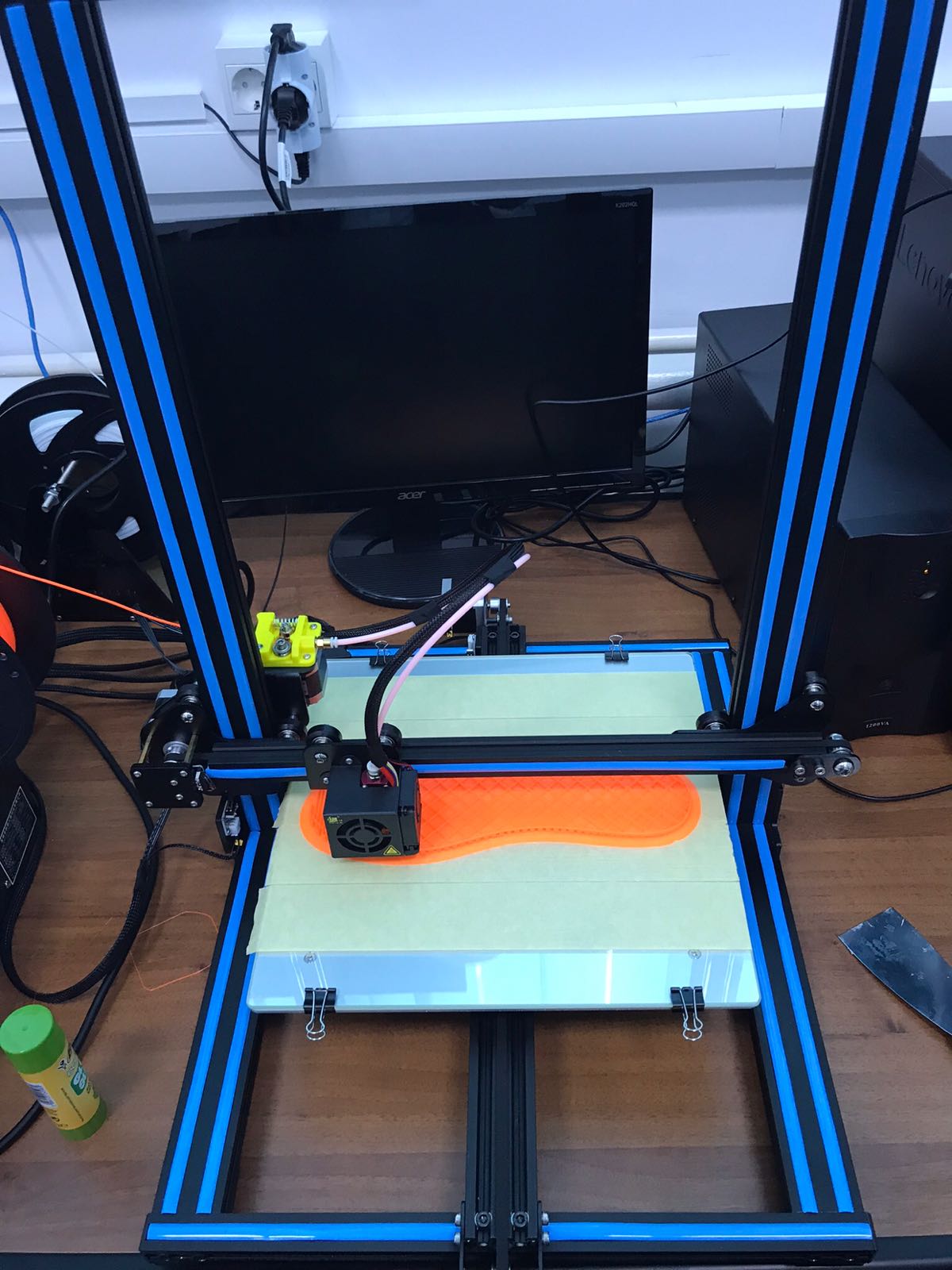

Parametri procesului FDM sunt: orientarea obiectului în spaţiul de lucru al maşinii, grosimea stratului, unghiul de umplere (raster), lăţimea rândului şi golul dintre rânduri. Aceşti parametri afectează precizia obiectului fabricat şi proprietăţile sale mecanice, precum şi timpul şi costul de fabricaţie. Materialele utilizate de obicei în procedeul FDM sunt: plastice (ABS, PLA, Nylon, Ultem, PC, PETG), ceară sau materiale ceramice. Utilizând mai multe imprimante 3D (Qidi, Anet A3, CR-10, Zortrax), materiale de fabricaţie (ABS, PETG şi PLA), setări de parametri de proces (grosime strat, model umplere strat, densitate strat), au fost fabricate diferite modele de calapoade (fig.14-18).

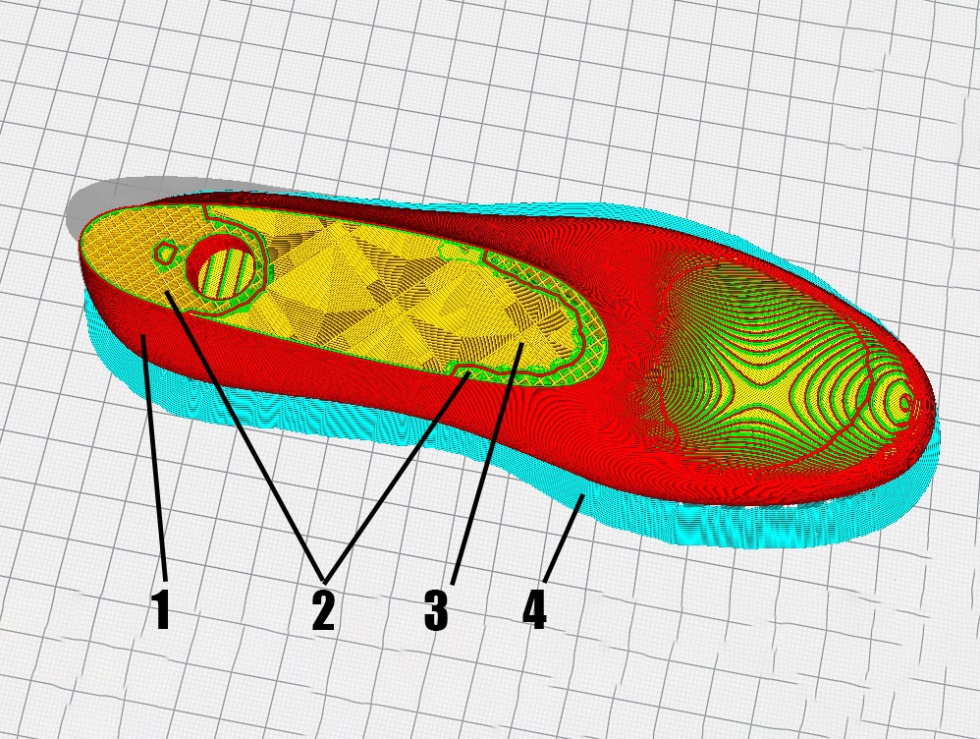

Simularea şi testarea diferitelor tipuri de materiale de fabricaţie

Fabricaţia aditivă a obiectelor voluminoase (cum este cazul calapoadelor de fabricat) presupune timpi de producție şi costuri mari, fiind necesară optimizarea structurii interioare a acestora astfel încât să fie îndeplinite condiţiile de funcţionalitate, rezistenţă mecanică concomitent cu economia de material prin intermediul setărilor parametrilor de proces. Pentru reducerea cantităţii de material termoplastic necesar la fabricarea modelelor experimentale, modelul virtual a fost optimizat geometric (utilizând aplicaţia Autodesk Fusion 360) plecând de la obiectivul reducerii cu cel puţin 40% a cantităţii de material utilizat. Modelului virtual i-au fost aplicate forțele specifice la care sunt supuse calapoadele în timpul procesului de producție al pantofilor – informaţii furnizate de beneficiar pe baza experienţei. La baza calapodului au fost aplicate forţe de 10 N (fig.19, săgeţile albastre), iar în punctele importante, forţe de 20 N (fig.19, forţele verzi). Elementele geometrice cu rol funcțional, precum găurile pentru fixarea tijei-suport a calapodului (v. fig.18) au fost excluse din volumul de optimizat. Discretizarea a fost efectuată folosind tetraedre cu diviziuni geometrice reprezentând 1% din dimensiunile geometrice ale piesei. Rezultatul procesului de optimizare a formei geometrice este prezentat în figura 20. Peste acest model a fost suprapus modelul suprafeţei exterioare a calapodului (fig.21).

|

|

|

Rezultate practice la beneficiar

|

|

|

|

|

|

|

|

|

Impact 2018

In decursul celor 12 luni, am reusit sa folosim cu succes metoda si procedura de fabricatie pentru printarea 3D a unor calapoade pentru diferite comenzi de incaltaminte primite. Am reusit de asemenea sa ne diversificam oferta catre clienti, prin dand posibilitatea acestora sa isi aleaga diversi parametri pentru realizarea pantofilor. Am primit astfel o serie de comenzi de pe piata din Italia, Spania si Japonia. O parte din acesti pantofi au putut fi realizati folosind printarea 3D in-house a calapodului, conform rezultatelor cecului de inovare primit. Detalii pot fi vazute pe site-urile actualizate ale beneficiarului : www.allxshoes.com sau www.alexanderzerinni.com .

http://amza.camis.pub.ro/index.php/en/projects/3dfi#sigFreeId1edb4be240

Printarea 3D in-house a calapoadelor necesare confectionarii pieselor unicat, a dus implicit la cresterea calitatii produsului final, acesta potrivindu-se pe piciorul clientului mult mai bine decat in cazurile folosirii calapoadelor standard. Se poate astfel mentiona o imbunatatire a calitatii vietii la clienti.

De asemenea resursa umana din firma si-a imbunatatit cunostintele in domeniul proiectarii asistate de calculator si a fabricatiei aditive (printarii 3D).

Totodata, scaderea pretului final la consumator, a dus la cresterea competitivitatii noastre pe piata Uniunii Europene, astfel ca acum ne oferim serviciile si pe piata din Spania de exemplu (atat in magazinul online disponibil pe site-urile noastra cat si in diverse magazine fizice).

Indicatori realizați:

- Număr locuri de muncă realizate la beneficiar (create) 0

- Cu cât au crescut la beneficiar locurile de muncă 0 (%)

- Cifra de afaceri realizata la 12 luni de la finalizare proiectului 1093000 lei

- Cu cât a crescut la beneficiar cifra de afaceri 16,89 (%)

Our long term vision vision is that our research and innovation activities will contribute to solutions for some of nowadays industrial problems, leading to Industry 4.0 successfull worldwide implementation.

Our long term vision vision is that our research and innovation activities will contribute to solutions for some of nowadays industrial problems, leading to Industry 4.0 successfull worldwide implementation.