Proiect PN-III-P2-2.1-CI-2018-1110/189CI Sistem avansat de filtrare cu ultrasunete a aerului industrial, bazat pe fenomenul de cavitaţie ultrasonică

Advanced air filter system for industrial application based on ultrasonic cavitation phenomenon

Program 2: Creșterea competitivității economiei românești prin cercetare, dezvoltare și inovare

Subprogramul 2.1. Competitivitate prin cercetare, dezvoltare si inovare – Cecuri de inovare

Proiectul initulat "Sistem avansat de filtrare cu ultrasunete a aerului industrial, bazat pe fenomenul de cavitaţie ultrasonică", urmăreşte creşterea calităţii vieţii, găsirea de soluţii tehnice care susţin îmbunătăţirea condiţiei umane ȋn timpul procesului de muncă şi protejarea mediului ambiant şi ȋmbunătăţirea ofertei de produse din domeniul industrial cu referire la procesul de filtrare a aerului. Proiectul va realiza cercetări în vederea realizării unui sistem de filtrare a aerului prin folosirea unui sistem bazat pe fenomenul de cavitaţie ultrasonică. Acestea vor fi implementate în producţie în vederea obţinerii unor sisteme de „curăţare” a aerului de puritate foarte ridicată ce afectează mediul ambiant foarte puţin, elimină folosirea de filtre nocive sănătăţii operatorilor, fiind uşor de utilizat şi cu mentenanţă scăzută.

Principala direcţie de cercetare şi dezvoltare experimentală se va orienta către domeniile ȋn care este necesară obţinerea unui mediu curat din punct de vedere al particulelor şi elementelor biologice atȃt ȋn interior cȃt şi cele emanate ȋn atmosferă. In acest sens, se vor moderniza sistemele existente ȋn producţie ce privesc purificarea aerului din din cabinele de vopsitorie auto, halele industriale, staţiile ITP eliminȃndu-se filtrele nocive sănătăţii umane şi contribuind substanţial la obţinerea unui mediu depoluat ȋn jurul unităţilor de producţie dotate cu ecest tip de filtrare;

Avantajul sistemelor ultrasonice este acela că sunt relativ uşor de construit, se pot adapta oricăror dimensiuni ale ale sistemelor de filtrare, sunt fiabile şi robuste.

In urma derulării proiectului, societatea comercială beneficiară va realiza şi tehnologiile inovative de preparare a aerului necesare ȋn industria farmaceutică şi de dotare a spitalelor cu camere de operaţii cu mediu controlat, ȋncercȃnd să pătrundă şi pe această piată de desfacere.

The project "Advanced ultrasonic filtration of industrial air based on the ultrasonic cavitation phenomenon" aims to increase the quality of life, to find technical solutions that support the improvement of the human condition during the work process, to protect the environment and to improve the supply of products from industrial area with reference to the air filtration process. The project will carry out research to develop an air filtration system using a system based on the ultrasonic cavitation phenomenon. They will be implemented in production to obtain very high purity air purification systems that only very little affect the environment, eliminating the use of filters harmful to operator health, being easy to use and with low maintenance.

The main direction of research and experimental development will focus on areas where it is necessary to obtain a clean environment from the point of view of the particles and biological elements both inside and the ones emanating in the atmosphere. In this respect, the existing systems for air purification in car painting shops, industrial halls, ITP stations will be upgraded by removing filters harmful to human health and contributing substantially to a clean environment around the production facilities equipped with filter type based on ultrasonic filtration;

The advantage of ultrasonic systems is that they are relatively easy to build, can adapt to any size of filtration systems, are reliable and robust.

As a result of the project, the beneficiary company will also develop the innovative air preparation technologies required in the pharmaceutical industry and the provision of hospitals with environmentally controlled operating rooms, trying to penetrate this market.

Parteneri proiect

Universitatea Politehnica din Bucureşti

S.C. Universal Service S.R.L.

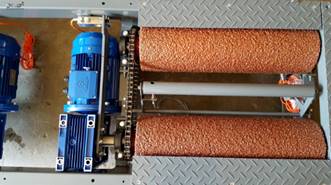

SC UNIVERSAL SERVICE SRL este printre fabricantii romani de top in ceea ce priveste productia de Standuri pentru testare frane auto, camioane, motociclete si mopede. Mai nou, ca si proiect personalizat, s-a executat si un stand de testare forte franare pentru trotinete electrice. Suntem in continua dezvoltare si lucram permanent pentru a va oferi cele mai noi tehnologii in domeniu.

Standuri de frânare Cabine de vopsitorie

Cavitaţia ultrasonoră

Cavitaţia ultrasonoră este fenomenul de rupere şi refacere imediată a unui lichid sub acţiunea unor tensiuni suficient de mari sau a unor variaţii rapide şi bruşte de presiune.

Sub acţiunea schimbărilor de presiune, distanţa medie dintre particulele lichidului variază până la atingerea valorii necesare ruperii lichidului. Ruperea se produce în momentul în care presiunea ultrasonoră este negativă şi anulează presiunea corespunzătoare forţelor de coeziune dintre particulele lichidului. Ruperea este urmată de apariţia în acele locuri de cavităţi microscopice. Ea nu se produce simultan în toată masa lichidului, ci numai în punctele de slabă rezistenţă, generate de neomogenităţi numite germeni sau nuclee de cavitaţie. Cu ajutorul fotografierii ultrarapide s-a putut urmări şi studia comportarea bulelor de cavitaţie. Astfel, s-a constatat că sub acţiunea undelor ultrasonore bula de cavitaţie îşi măreşte volumul, prin umplerea cu aerul sau vaporii rezultaţi prin evaporare, care se găseau în locul respectiv la momentul formării lor. Bula de cavitaţie se dezvoltă până la o anumită mărime, care la o anumită presiune depinde de durata dezvoltării şi frecvenţa ultrasunetelor. În faza imediat următoare, după dilatarea relativ lentă a bulei de cavitaţie se produce comprimarea bruscă şi distrugerea bruscă. Durata t, necesară dezvoltării bulei de cavitaţie de formă sferică, de la raza R0, la raza R, este dată de relaţia: (1.13)

(1.13)

unde: ρ este densitatea lichidului; p - presiunea hidrostatică; σ – tensiunea superficială a lichidului.

În faza imediat următoare, după dilatarea relativ lentă a bulei de cavitaţie se produce comprimarea bruscă şi distrugerea rapidă a ei. Durata τ, necesară comprimării bulei de rază Rm, la o rază R se poate calcula cu relaţia:

(1.14)

(1.14)

Ca urmare a distrugerii bulei de cavitaţie, gazul sau vaporii existenţi în interiorul ei se comprimă adiabatic, temperatura putând ajunge până la 4 x 104 din temperatura mediului ambiant, aproximativ 40000C şi formează o undă de şoc a cărei intensitate creşte odată cu creşterea presiunii ultrasonore. Cavitaţia ultrasonoră este fenomenul ce stă la baza a numeroase aplicaţii tehnice legate de prelucrarea dimensională, filtrarea, curăţirea, degresarea, debavurarea în câmp ultrasonor, de aceea a constituit si constituie obiectul a numeroase cercetări. Fenomenul de cavitaţie este un proces dinamic de formare, dezvoltare şi surpare a unor bule sau cavităţi umplute cu vapori şi gaze, în masa unui lichid .

Cavitaţia poate fi: vaporoasă, gazoasă şi pseudocavitaţie.

Cavitaţia vaporoasă este un proces ce se caracterizează printr-o transformare rapidă a lichidului în vapori atunci când presiunea locală scade adesea sub presiunea de vaporizare, pm<pv. Bula cavitaţională creşte exploziv şi are loc o extindere rapidă a procesului de vaporizare în masa lichidului.

Cavitaţia gazoasă este un proces caracterizat prin difuzia gazului, din lichidul înconjurător suprasaturat, în bula cavitaţională şi prin creşterea relativ lentă a acesteia. Presiunea care favorizează acest transport de masă prin interfaţa bulei poate fi mai mare sau mai mică decât presiunea de vaporizare ( pm≥pv).

Pseudocavitaţia se caracterizează prin creşterea bulei cavitaţionale datorită expansiunii gazului conţinut iniţial de aceasta, odată cu scăderea presiunii şi nu printr-un aport de masă de gaz sau de vapori.

Interes prezintă cavitaţia vaporoasă, deoarece efectele sale de distrugere a materialelor solide, de zgomote şi vibraţii, respectiv de modificare a câmpului hidrodinamic sunt cele mai intense.

Graficul dependenţei frecvenţei de vibraţie a transductorului funcţie de putere

Graficul dependenţei frecvenţei de vibraţie a transductorului funcţie de putere

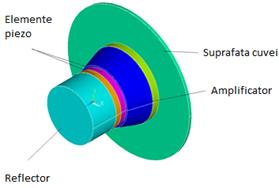

Schema elementelor componenete ale transductorului piezoceramic folosit pentru producerea fenomenului de cavitaţie ultrasonoră

Schema elementelor componenete ale transductorului piezoceramic folosit pentru producerea fenomenului de cavitaţie ultrasonoră

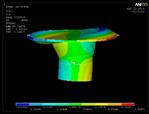

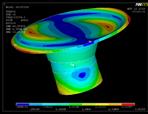

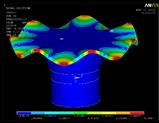

Modelarea cu elemente finite a modurilor de vibratie a transductorilor folositi la producerea fenomenului de cavitatie ultrasonica

Proiectarea elementelor active ultrasonice ce sunt folosite la producerea fenomenului de cavitatie ultrasonoră implică două etape foarte importante. Prima dintre acestea este reprezenată de calculul analitic, după care, pe baza datelor obţinute se trece la a doua etapă şi anume cea de modelare şi simulare a modurilor de vibraţie proprii acestora. Această etapă este foarte utilă ȋntrucât oferă o imagine foarte completă şi aproape de realitate a modului cum transductorul ultrasonic vibrează. De aici se merge mai departe şi dintre modurile de vibraţie calculate şi oferite de program se vor alege acelea ce sunt utile scopului propus. Caracteristic modului de vibraţie util este frecvenţa la care acesta se produce, astfel ȋncât, folosind această frecvenţă se poate acorda generatorul de ultrasunete pentru a oferi un transfer de energie optim şi a obţine efectul dorit cu consum minim de energie.

Elemenetele componenete şi geometria transductorului piezoceramic

a. b.

Modurile de vibraţie la frecvenţa: a. f = 22269.5 Hz; b. f = 22274.1 Hz.

a. b.

Modul de vibraţie la frecvenţa: a - f = 22419.3 Hz; b – 22419.9 Hz.

a. b.

Modul de vibraţie la frecvenţa: a - f = 26232 Hz; b. – f = 27319 Hz.

a. b.

Fig. 2.5 Modul de vibraţie la frecvenţa: a - f = 27350 Hz; b. – f = 27684 Hz.

Fig. 2.6 Modul de vibraţie la frecvenţa: a - f = 27716 Hz; b. – f = 28283 Hz.

Carcacteristicile de vibraţie ale sistemului ultrasonor utilizat ȋn producerea fenomenului de cavitaţie acustică folosit la filtrarea aerului cu ultrasunete.

- f = 28283, 22419.3 Hz, 22419.9 Hz se vor produce oscilaţii de tip “traveling wave” foarte utile,

- f = 27716, 27319 Hz au loc oscilaţii posibil a produce fenomenul de cavitaţie dar mai puţin intens,

- f = 26232 Hz se pot produce oscilaţii numai pe direcţia perpendiculară pe cuvă puterea generată astfel fiind superioară.

In acest fel, ȋn experimente se va caută a se excita sistemul ultrasonor cu preponderenţă la frecvenţele ȋn care se produc oscilaţiile de tip „traveling wave”.

Proiectarea şi realizarea cuvei folosită ȋn cavitaţia ultrasonică

Pentru realizarea practică a sistemului de filtrare a aerului prin cavitaţie ultrasonică s-a proiectat o cuvă de filtrare a carui dimensiuni sunt prezentate ȋn figura 10. Tinând cont de debitul de aer, aceste dimensiuni s-au considerat utile pentru funcţionarea unei cabine de lucru de dimensiuni mici. Adăncimea cuvei în care se află lichidul este de 350 mm.

Dimensiunile de gabarit ale sistemului experimental de filtrare

Schema de principiu a poziţionării transductoarelor ultrasonore pe pe suprafaţa inferioară a cuvei

Poziţionarea transductoarelor ultrasonore pe cuvă

Construcţia transductorului ultrasonic

Sistemul de filtrare prin cavitaţie ultrasonică

Acordarea frecvenţei de lucru a transductoarelor ultrasonice

Având în vedere modelarea cu elemente finite în care s-au determinat cele mai utile moduri de vibraţie, pentru experimente s-a utilizat, la activarea transductoarelor, o frecvenţă de lucru f = 28283 Hz. In această situaţie, vibraţiile sunt de tip "traveling wave", existând mai multe maxime de vibraţie ce excită suprafaţa cuvei în care are loc procesul de cavitaţie ultrasonică. După cum se poate vedea şi din figura 1.11 ȋn jurul acestei frecvenţe sistemul ultrasonic oferă şi o putere maximă. In figura 3.7 este prezentat generatorul de ultrasunete acordat pe această frecvenţă împreună cu osciloscopul utilizat în vizualizarea formei semnalului utilizat.

Acordarea sistemului la frecvenţa de lucru f = 28000 Hz.

Buletin de analiză privind rezultatele procesului de filtrare a aerului cu ultrasunete

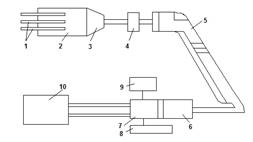

Alte măsurători ce privesc calitatea aerului ofţinut prin filtrare cu ultrasunete prin fenomenul de cavitaţie ȋn conformitate cu ordinal MAPPM nr. 462/93, H.G. 1218 2006 şi H.G. 355 /2007 ȋn condiţii de activitate normală din punct de vedere tehnologic. Schema de principiu a standului experimental folosit pentru determinări se prezintă ȋn figura 4.1.a.

a. Schemă de principiu b. Vedere generală

Fig. 4.1 Schema de principiu a standului folosit pentru determinări:

1 – senzori, 2 –pompă de prelevare, 3 – etuvă, 4 – pompă de aspiraţie, 5 – mâneracţionare, 6 – elemente de filtrare, element de protecţie, 8 – rezervorcondens, 9 – microcontroller, 10 - afişaj

Pentru determinarea gazelor rezultate ȋn timpul procesului tehnologic ce se desfăşoară ȋn cabina de lucru s-a folosit un analizor model MEGALYZER 9600 cu echipare standard şi cu o serie de alţi senzori necesari a cărui vedere general este prezentată ȋn figura 4.1.b.

Analizorul este compus din: Analizorul propriuzis; Sondă de prelevare combinată; Celulă de măsurare electrolitică (sensor pentru aer); Calibrare automată; Pompă de asipraţie central pentru gaze şi spălare incintă de contact; Ansamblu de protecţie: filtru cu membrane, rezervor de condens şi granulator pentru NOx. Afişare matricială iluminată; Alimentare electrică: accumulator NiCd6V/4Ah şi redresor extern, cu control intelligent al ȋncărcării prin intermediul unui microcontroler intergrat şi afisaj de informare ȋn timpul măsurătorilor; Service: program test cu semnalizări de avarie şi indicaţii de service prin display.

Principalele zone de măsurare pentru care s-a calibrat sunt următoarele: pentru O2 ȋn intervalul 0….20,9%, pentru CO ȋn intervalul 0………2000 ppm – mg/mc; pentru NO2 ȋn intervalul 0….1000 ppm – mg/mc; pentru SO2 ȋn intervalul 0…..1000 ppm – mg/mc; pentru CO2 ȋn intervalul 0…..CO2 maxim %vol. valoarea maximă a CO2 este opţională); pentru acetone ȋn intervalul 0….500 mg/mc; pentru alcool butilic ȋn intervalul 0…..300 mg/mc; pentru toluene ȋn intervalul 0….200 mg/mc; pentru NOx ȋn intervalul 0….2000 ppm; pentru ozon tropospheric ȋn intervalul 0….5 mg/mc; pentru acetatul de butyl ȋn intervalul 0….500 mg/mc, pentru temperatură gaz ȋn intervalul 0…..12000 C; pentru temperatură aer ȋn intervalul -20….. + 1000 C; pentru coeficient exces aer ȋn intervalul 1…..99.9 %; coeficient randament ȋn intervalul 0…..100%.

Standul experimental permite şi determinarea pulberilor de diferite nature şi mărimi (oxid ferric, mangan, corindon, praf, etc.). Pentru pulberi s-a făcut prelevarea prin aspiraţie cu pompa folosind sonda de prelevare şi filter speciale din hârtie, condiţionate ȋn prealabil (mediu de absorbţie) şi dozare gravimetrică a pulberilor obţinute pe filtru conform STAS 10813-96.

Aparatul s-a calibrat ȋn aşa fel ȋncât să se ȋncadreze ȋn limitele conforme cu:

- Ordinul 462/93 al MAPPM, H.G. 1218/2006 şi H.G. 355/2007 – stabileşte valorile limită la emisiile (VLE);

- Ordinul 756/1997 al MAPPM – regulamentul privind evaluarea poluării mediului:

- prag de intervenţie: depăşire VLE;

- prag de alertă 70% din VLE

Rezultate experimentale obţinute privind substanţele poluante emise ȋn mediul de lucru (cabina de vopsitorie).

|

Ziua nr. |

Concentraţia medie măsurată |

||||||

|

NO2 ppm |

SO2 ppm |

CO ppm |

NOx ppm |

Acetonă mg/mc

|

Pulberi mg/mc |

Acetat de butyl mg/mc |

|

|

1 |

9 |

8 |

43 |

95 |

180 |

13 |

176 |

|

2 |

8 |

7 |

40 |

90 |

315 |

17 |

157 |

|

3 |

10 |

25 |

45 |

104 |

325 |

27 |

160 |

|

4 |

12 |

28 |

54 |

87 |

330 |

33 |

173 |

|

5 |

15 |

12 |

48 |

112 |

343 |

29 |

180 |

|

VLE |

10 |

15 |

30 |

50cumulativ |

1210 |

10 |

150 |

|

Conc.medie |

10,8 |

16 |

46 |

97,6 |

298,6 |

23,8 |

169,2 |

Rezultatele experimentale obţinute privind substanţele poluante emise la ieşirea din coşul de evacuare folosind sistemul clasic de filtrare (cabina de vopsitorie).

|

Ziua nr. |

Concentraţia medie măsurată |

||||||

|

NO2 ppm |

SO2 ppm |

CO ppm |

NOx ppm |

Acetonă mg/mc

|

Pulberi mg/mc |

Acetat de butil mg/mc |

|

|

1 |

2,3 |

1.8 |

18 |

45 |

123 |

8,3 |

81 |

|

2 |

2.1 |

1.9 |

22 |

43 |

128 |

7,5 |

79 |

|

3 |

2.6 |

9,.2 |

24 |

49 |

134 |

8,0 |

78 |

|

4 |

3.2 |

8.5 |

34 |

52 |

138 |

9,4 |

82 |

|

5 |

3.6 |

6.2 |

36 |

56 |

145 |

10,9 |

85 |

|

VLE |

10 |

15 |

30 |

50 cumulativ |

1210 |

10 |

150 |

|

Conc medie |

2,76 |

5,52 |

26,8 |

49,0 |

133,6 |

8,82 |

81 |

Rezultate experimentale obţinute privind substanţele poluante emise la ieşirea din coşul de evacuare folosind sistemul de filtrare cu cavitație ultraacustică (cabina de vopsitorie).

|

Ziua nr. |

Concentraţia medie măsurată |

||||||

|

NO2 ppm |

SO2 ppm |

CO ppm |

NOx ppm |

Acetonă mg/mc

|

Pulberi mg/mc |

Acetat de butil mg/mc |

|

|

1 |

0.1 |

0.4 |

3,1 |

0.6 |

9 |

0 |

1.0 |

|

2 |

0.2 |

0.3 |

4.2 |

0.8 |

12 |

0 |

1,5 |

|

3 |

0.15 |

0.7 |

2.3 |

0,9 |

10 |

0 |

1.9 |

|

4 |

0.22 |

1.0 |

4.8 |

0.7 |

8 |

0 |

1.1 |

|

5 |

0.28 |

0.46 |

2,8 |

0,6 |

13 |

0 |

1,3 |

|

VLE |

10 |

1515 |

30 |

50 cumulativ |

1210 |

10 |

150 |

|

Conc medie |

0.19 |

0,57 |

2,2 |

0,72 |

10.4 |

0.0 |

1.36 |

In timpul procesului tehnologic ce se desfăşoară ȋntr-o cabina de vopsitorie apar numeroase substanțe poluante ale mediului de lucru (NO2, SO2, CO, NOx, acetone, xilen, toluen, hidrocarburi, acetat de butil, alcool butilic, ozon troposferic, pulberi ȋn suspensie, praf, etc.) natura lor fiind ȋn funcţie de tipul substanţelor folosite la vopsire, şlefuire, sudare chituire a suprafeţelor ce urmează a fi vopsite.

2. Se constată o depăşire a VLE pentru mai multe substante poluante ȋn cabina de lucru (mediul de lucru), depăşire ce uneori ajunge până la 50….70% din VLE, de aceea s-au propus următoarele măsuri pentru lucrul ȋn această cabină:

- Purtarea unui echipament de protecţie adecvat şi o pauză de 15 min. la fiecare oră lucrată;

- Folosirea unor sisteme de introducere a aerului curat ȋn jurul caroseriei ce urmează a fi vopsită pentru a crea un balon de protecţie;

3. Se constată o depăşire a VLE ȋn mediul natural, ȋn anumite zile de lucru, pentru unele substanţe poluante, când se foloseşte sistemul clasic de filtrare .

4. Se constată că nu există depăşiri ale VLE pentru nicio substanţă poluantă ȋn cazul folosirii sistemului de filtrare cu cavitație ultraacustică (Tab.3), gradul de reţinere fiind cuprins ȋn domeniul 98….100%, iar ȋn unele cazuri, (pulberi ȋn suspensie) chiar de 100%.

This work was supported by a grant of the Romanian National Authority for Scientific Research and Innovation, CNCS/CCCDI - UEFISCDI, project number PN-III-P2-2.1-CI-2018-1413 244CI/2018, within PNCDI III

Our long term vision vision is that our research and innovation activities will contribute to solutions for some of nowadays industrial problems, leading to Industry 4.0 successfull worldwide implementation.

Our long term vision vision is that our research and innovation activities will contribute to solutions for some of nowadays industrial problems, leading to Industry 4.0 successfull worldwide implementation.